1

2

3

拉缸的原因

4

缸体拉伤的故障排除方法

5

关注矫马公众号,持续阅读经典技术文章

【1】液压破碎锤简介

液压破碎锤是一种由液压能转换为机械能的破碎工具,它以挖掘机、装载机等工程机械为承载主机,作为其随机工具扩大了主机的功能和使用范围,广泛用于采石场、楼房解体、道路破碎及混凝土基础拆毁等作业。液压破碎锤在使用过程中,经常会发生活塞和缺体拉伤现象,活塞或缸体一旦被拉伤,就会增加缸体内高压油的泄漏,使液压破碎锤冲击功下降,降低生产效率。

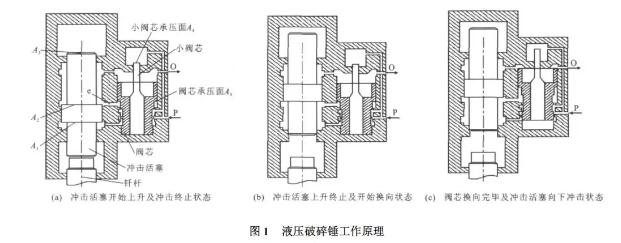

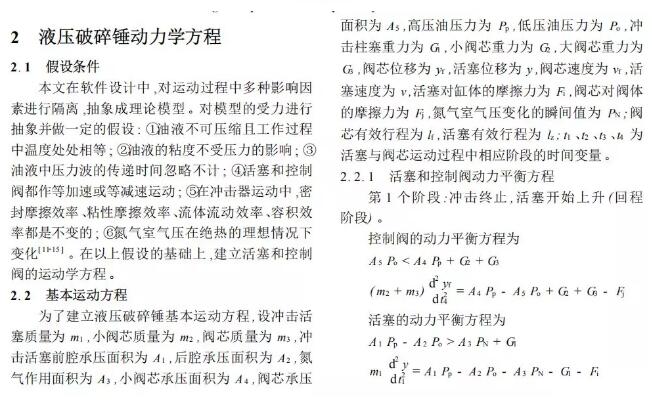

液压破碎锤的工作原理如图 1 所示。在图1 (a) 状态时 ,液压油从 P 口进入换向阀 ,作用于小阀芯的 A 4 面上 ,小阀芯推动阀芯至下端位置。同时压力油经阀芯环形通道进入冲击活塞下腔 ,作用于活 塞的 A1 面上 ,活塞在液压油压力作用下克服氮气室作用力向上运动 ,并压缩氮气 ,活塞上腔的油液经O 口流回油箱。当活塞运动至信号口与前腔高压油相通时 ,如图 1 ( b) 所示 ,高压油由信号口经油道 e 进入阀芯环形承压面 A 5 处 ,因承压面积 A 5 > A4 , 阀芯上移 ,换向阀换向。图 1 ( c) 所示换向完毕 ,活塞下腔与回油路相通而形成低压,活塞在氮气室压力作用下向下冲击做功。当活塞冲击终止时 ,换向信号口与低压油相通,阀芯环形面 A5 卸压,小阀芯由于压力油的作用,推动阀芯换向,此时压力油又进入活塞下腔。重复上述动作 ,冲击活塞即完成一个往复行程。液压破碎锤工作时连续供油 ,以上循环动作连续高速进行,使液压破碎锤达到冲击做功的目的

【2】让我们简单看一下破碎锤机芯装配流程,以便于有个直观的概念。

声明:本视频来源于优酷视频,再次表示衷心的感谢

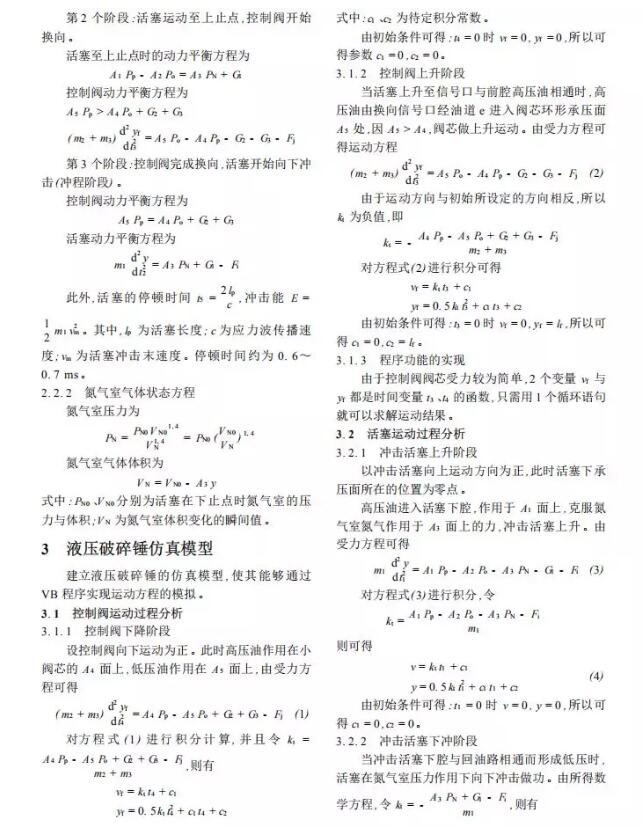

(2.1)液压破碎锤动力学方程

本文摘抄于:

【3】活塞与油缸的摩擦损伤简称拉缸

拉缸的原因简单罗列如下:

重要拉缸原因为【油膜】受损以及侧向力

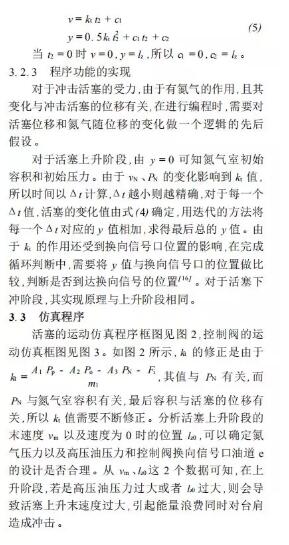

如图为活塞环斯特封断裂后,导致上下对称点(主油封)部位拉伤,如下图所示

下图为后果

【4】拉缸类故障修复方法

(1)缸体研磨修复

(1)缸体修复设备的选用我们所使用的设备是一台高精度万能磨床【比较合理的设备和型号为“上海机床厂MM1450”】,大磨削孔径φ500mm,行程 =1500mm。工作台的直线度在全行程长度内≤0.02mm,工作台移动倾斜度在全行程长度≤0.015mm,床头主轴径向跳动≤0.01 mm,床头主轴中心线对工作台移动的平行度≤ 0,01 mm

〈2)缸体的装卡将缸体装在主轴上的专门夹具上,按工艺要求,缸体外侧端面的跳动量≤0,01 mm。和隔离套相配合的缸体内孔与机床主轴的同轴度误差应≤0.005mm;

(3)磨削缸体:缸体中需要修复的两个不同尺寸的内孔,要经过粗磨和精磨两道工序来完成。粗磨时应将内径磨圆、拉伤之痕磨平;进行精磨时,应使其尺寸精度、位置精度、粗糙度符合图纸的要求(尺寸精度在0.01 mm以内,同轴度误差在0.01 mm以内,孔的圆柱度误差为

0.005mm,粗糙度=0.4 μm)。

(2)活塞研磨修复/更换活塞

推荐外圆磨床为MM1350高精度外圆磨床【小型号磨床需要高技能技师在正常水平发挥的情况下才能有可能做到同轴度良好】

材料的选择是活塞设计的关键问题,它决定活塞设计的成功与失败,决定零件寿命的长短。关于材料的选择,各国液压锤的制造商均称采用优质高级合金钢,但选材和工艺还有区别,一些液压锤的制造商,采用的是优质合金工具钢,整体淬火而成;而另一些制造商采用的是低碳合金钢渗碳淬火而成。采用高碳合金工具钢整体淬火的活塞,在工作中和钎杆接触的平面不变形,不易产生裂纹,而采用低碳合金钢渗碳淬火的活塞,在工作中和钎杆接触的平面易产生变形(平面凹陷)和裂纹,如果裂纹扩大,就会产生断裂使活塞报废。

以修复用活塞选材为合金工具钢为例,

活塞加工工艺流程如下:

备料—锻造—退火【消除应力、细化晶粒】—粗车外圆和中心孔—调质—精车外圆、槽—淬火—磨中心孔—磨外圆—磨工作边—去毛刺— 探伤—研磨中心孔—精磨外圆—检验— 油封—按照公差装入修复好的中缸体。